Desde o início da utilização do conceito de salas de operação, um grande desejo dos gestores sempre foi o de se poder operar a planta de forma remota a estas salas, com a mesma confiabilidade e segurança de quando operada localmente.

Entretanto, diversos pontos devem ser bem observados para se obter êxito neste tipo de operação, tais como estabilidade da planta, disponibilidade dos equipamentos da planta, carga de alarmes por operador, carga de trabalho por operador, procedimentos operacionais, disponibilidade da conexão, dentre outros.

Neste trabalho iremos demonstrar algumas formas de se alcançar estes itens individualmente para atingir o objetivo final que é permitir que uma planta seja operada remotamente. Vamos iniciar por alguns fatores que são comuns a diversas plantas que podem ser barreiras para a implementação da operação remota.

Observando alguns cenários, podemos destacar:

Operacionais

- Malhas de controle que não permanecem no modo ideal de operação (Automático)

- Instabilidade da planta, malhas de controle com controle inadequado

- Frequente intervenções manuais pelos operadores para manter a variável em controle

- Procedimentos operacionais não documentados ou até mesmo inexistentes, fazendo com que somente os operadores mais experientes realizem as manobras de maior risco operacional

- Perda de operadores experientes, mão de obra qualificada (aposentadoria, demissão, etc.)

Manutenção

- Perda de produção ou parada da planta devido a falha ou quebra de instrumentos e equipamentos

- Manutenção preventiva desnecessária em instrumentos e especialmente em válvulas

Se incluirmos o cenário de uma pandemia, temos ainda alguns outros pontos:

- Dificuldade de deslocamento dos funcionários e fornecedores até a planta

- Contaminação entre os funcionários

- Perda temporária ou permanente devido a contaminação

- Perda de produção / parada da planta devido a falta de operadores

- Perda do know-how pela ausência de operadores mais antigos

Para tornar a operação da planta de forma remota viável, vimos que alguns pontos devem ser observados e para auxiliar existem boas práticas de engenharia que podem ser utilizadas, normas e ferramentas específicas para cada ponto de atenção.

Controle Automático, Desligamento Seguro e Intervenção do Operador

Tomando como premissa que quanto menor o número de intervenções necessárias no controle da planta pelo operador, melhor será a qualidade da automação da planta e consequentemente a da própria operação.

Quando uma malha de controle está funcionando de forma adequada, o operador não necessita dedicar seu tempo com esse item, podendo voltar sua atenção para pontos mais críticos do processo. Como uma planta industrial possui diversas malhas de controle, quanto mais malhas trabalhando de forma adequada, menor será o trabalho do operador.

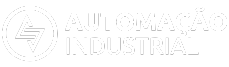

Outro fator importante é a segurança da planta, malhas críticas devem ter sistemas próprios para realizar o desligamento de forma automática e segura, independente da ação do operador.

Para monitorar a performance das malhas de controle, pode-se utilizar uma ferramenta de gestão de ativos, que monitore o elemento primário (ex. diagnósticos de falha de um transmissor), o controlador (ex. controlabilidade) e o elemento final (ex. diagnósticos de falha de uma válvula), desta forma é possível monitorar a performance da malha de controle e caso venha a ocorrer uma redução na performance, o sistema de gestão de ativos irá auxiliar em indicar qual é o elemento que está com problema nesta malha.

Para o desligamento seguro, o equipamento indicado para este tipo de aplicação é um Sistema Instrumentado de Segurança (SIS), pois equipamentos certificados para este tipo de aplicação possui um índice de falha de hardware muito baixo, tornando o equipamento extremamente confiável.

Gerenciamento de Alarmes

Operadores de plantas industriais lidam com uma grande quantidade de alarmes e em situações anormais podem não ser capazes de tomar uma ação em tempo suficiente para evitar uma parada de planta, danos a equipamentos ou até mesmo a acidentes mais graves. Para que o operador possa analisar cada alarme gerado pelo sistema, uma certa quantidade de alarmes reduzida deverá ser designada a ele, tornando a operação da planta mais segura.

Para definir um bom sistema de alarmes, existem normas como a EEMUA 191 e ANSI/ISA 18.2 que ditam como um bom sistema de alarmes deve funcionar e existem softwares de gestão de alarmes que também ajudam a racionalizar os alarmes e manter este sistema ao longo da vida útil da planta.

Contextualização da Informação

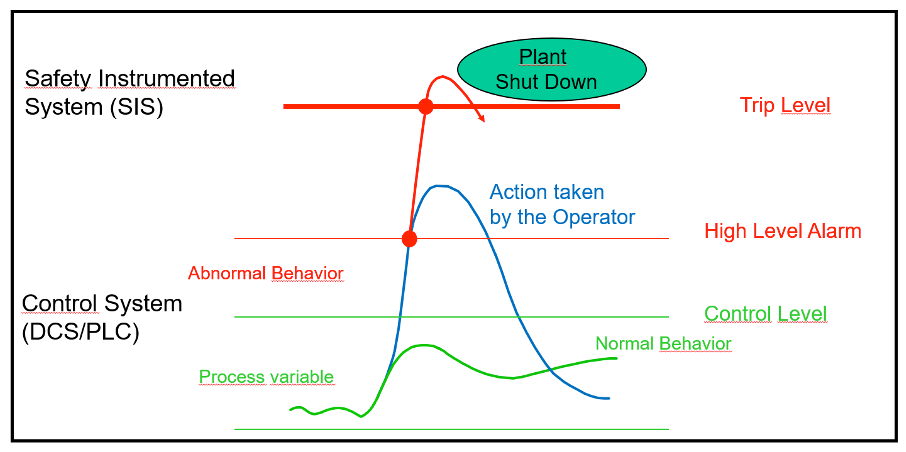

Uma outra forma de reduzir a carga do operador e permitir que ele tome decisões mais rápidas e confiante na informação que está recebendo é através de telas de operação bem projetadas, com somente as informações necessárias e padronizadas.

Para utilizar este conceito, a ISA101 é a norma que dita as melhores formas e práticas para se ter um conjunto de telas operacionais de forma que possa transmitir a informação da melhor maneira, como por exemplo mostrar os dados de processo de forma visual, para que as melhores decisões sejam tomadas.

Padronização de procedimentos operacionais

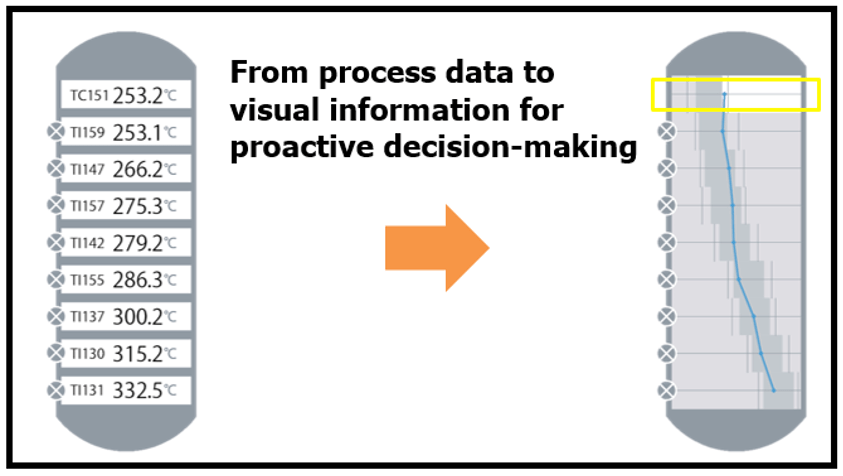

Para poder garantir uma operação padronizada, todos os operadores da planta devem possuir treinamentos específicos e devem realizar os procedimentos operacionais de forma idêntica ao determinado pelo projeto e características do equipamento, mas na prática pouco tem se visto isto, por um lado operadores mais antigos que possuem uma vasta experiência e conhecimento dos equipamentos e do processo e do outro lado temos operadores recém contratados que muitas das vezes ainda não teve a oportunidade de trabalhar com um processo específico.

Quando existe estes dois tipos de operadores trabalhando lado a lado, a transferência de conhecimento ocorre de uma forma natural e gradual, entretanto, quando falamos de operação remota, podemos ter o caso de operadores trabalhando em ilhas, totalmente isolados um dos outros.

Um outro fator muito importante relacionado a este tema é a retenção do conhecimento adquirido por estes operadores mais antigos pela a empresa, para que no momento da falta deste operador, seja por qualquer motivo, o conhecimento operacional permaneça com a empresa.

Para auxiliar nestes pontos, existem algumas práticas comuns como a de criar manuais de procedimentos operacionais, que deverão estar sempre à disposição do operador no caso de dúvida de alguma manobra a ser realizada, como ferramentas de Automação de Procedimentos que são capazes de gravar os melhores procedimentos operacionais realizados e indicar ao operador, em tempo real, qual é a próxima ação que ele deve tomar, padronizando a operação entre todos os operadores.

Além disso, com a utilização deste tipo de ferramenta, todos os procedimentos operacionais estarão salvos em seu banco de dados, não correndo o risco que no desligamento de um operador mais antigo, esse conhecimento seja perdido.

Suporte Remoto

Pensando da forma que toda uma estrutura de acesso remoto seguro estará já disponível, um outro ponto chave para aumentar a disponibilidade da planta para reduzir a carga do operador é a questão de suporte dos fornecedores dos equipamentos e serviços também de forma remota.

Nos dias de hoje é comum ver fornecedores que possuem softwares que podem monitorar seus equipamentos no regime de 24 por 7 e no caso de falha ou defeito de qualquer componente do equipamento, uma mensagem é enviada comunicando a falha.

A vantagem deste tipo de serviço é que não há necessidade por parte do cliente em manter toda uma estrutura de manutenção para diversos tipos de equipamentos.

Artigo escrito por Helder Alves Batista, Engenheiro de Sistemas Yokogawa.