Embora haja uma tendência da eletrificação dos acionamentos mecânicos do preparo de cana e, de moendas nas usinas de açúcar & álcool, é sabido que mais de 70% das unidades produtoras do país, algo em torno de 300 usinas, fazem uso de turbinas à vapor para acionamento dos equipamentos utilizados nessa parte do processo industrial, sendo que 35% destas unidades ainda utilizam turbinas controladas por Regulador de Velocidade Mecânico, ou seja, em torno de 105 unidades.

Esse artigo destina-se explicitar a importância e, vantagens da migração do Controle de Velocidade do tipo mecânico para eletrônico-hidráulico, ressaltando que trata-se de uma modernização de baixíssimo custo, de excelente retorno produtivo e, uma alternativa técnica-econômica muito em conta se comparado ao investimento milionário de uma eletrificação dos acionamentos mecânicos.

Introdução

As primeiras experiências com Regulador de Velocidade Eletrônico-Hidráulico em turbinas à vapor que acionavam o preparo de cana e, moendas no Brasil datam da década de 70. Estas experiências iniciaram-se em turbinas à vapor da antiga fabricante Zanini, as turbinas ATLAS, muito populares no setor sucro-alcooleiro. Eram empregados na ocasião Reguladores Eletrônico-Analógicos, com acionamento Eletro-Hidráulico Integral.

Foi uma revolução na época, uma mudança de paradigma, pois a qualidade do controle propiciava uma resposta mais precisa e, adequada as intensas variações de carga, uma maior estabilidade na rotação da turbina, elevando a velocidade média da esteira de cana, menos embuchamento da moenda, redução de esforços nos acoplamentos mecânicos ( turbina-redutor- equipamento acionado ), redução do consumo de vapor, entre outros benefícios.

Diferenças Básicas entre os Tipos de Controle

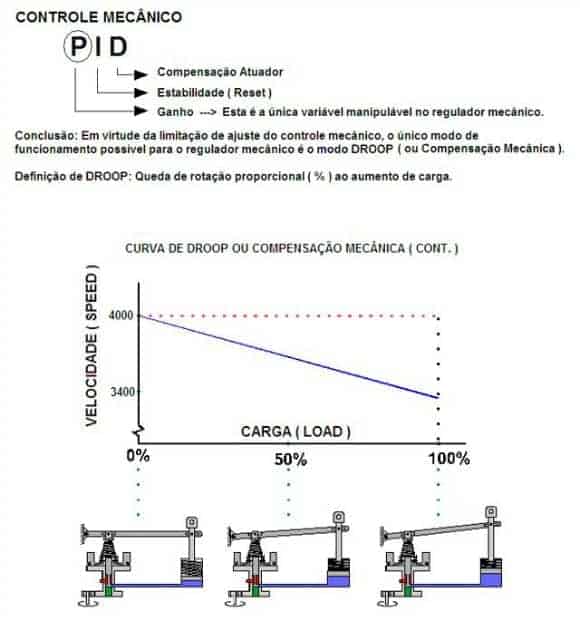

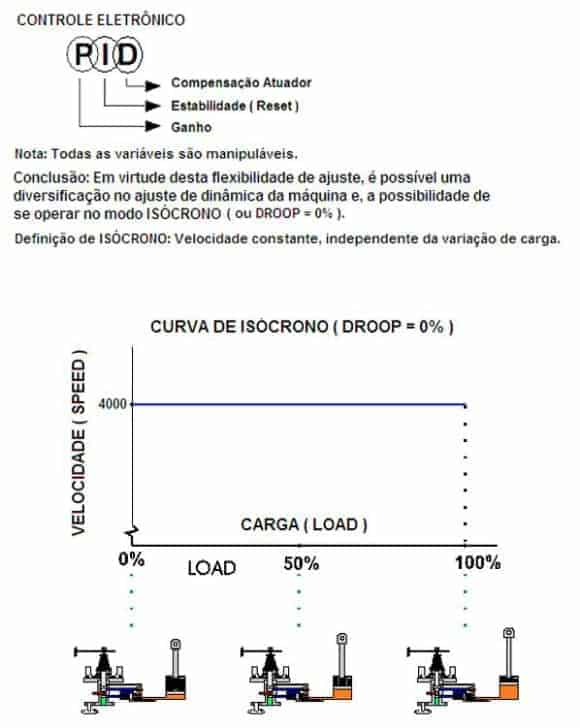

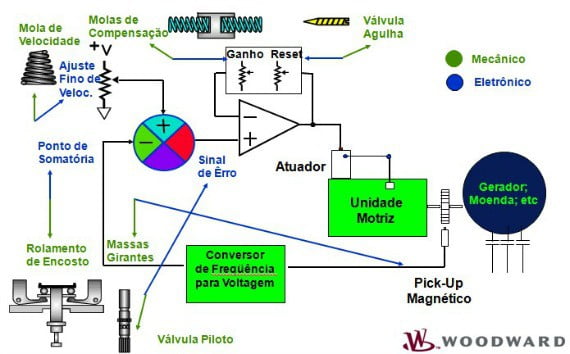

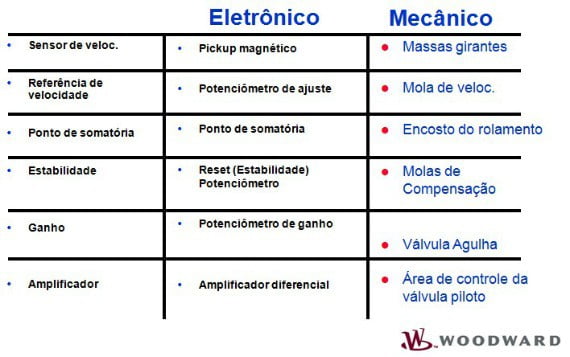

De maneira geral, a diferença entre o controle mecânico e eletrônico-hidráulico consiste em 2 pontos:

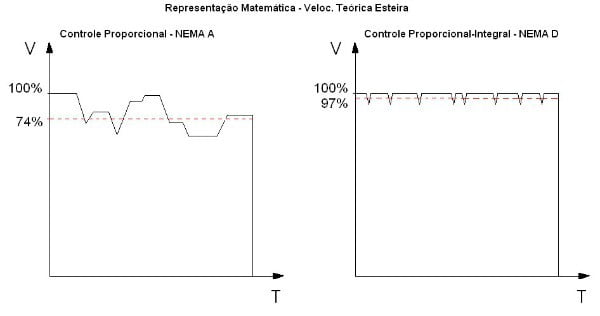

1° Ponto: A ação de controle típica do Regulador Mecânico é um PID puramente P ( somente o ganho proporcional é ajustável ) e, do Regulador Eletrônico-Hidráulico a ação de controle PID permite o ajuste de todas as variáveis (Ganho Proporcional, Integral e, Derivativo)

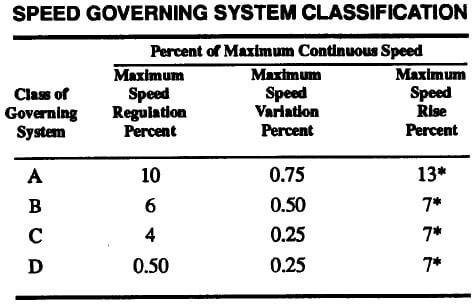

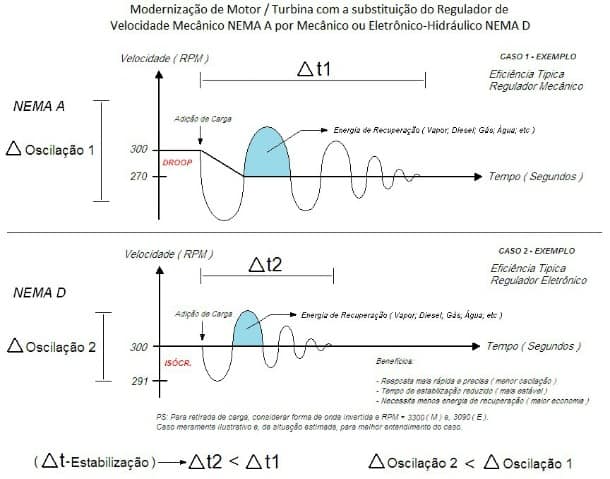

2° Ponto: A classe de precisão do controle: O Regulador Mecânico geralmente é NEMA A, isto é, a classe precisão no controle de rotação é igual à 0,75% da Rotação Nominal, enquanto que no Regulador Eletrônico-Hidráulico a classe de precisão no controle de rotação é igual à 0,25% da rotação nominal, portanto, muito mais preciso.

Estas diferenças acima é que permitem alcançar precisão de controle superiores e, respostas extramente mais adequadas as variações de carga, entre outros benefícios elencados mais a frente neste artigo.

Tempo de Estabilidade, Nível de Oscilação e, Energia de Recuperação

Na figura abaixo (figura 8) um resumo didático, que demonstra o comportamento dos tipos de controle, quando alguma carga é adicionada. Fica claro que o controle eletrônico-hidráulico NEMA D possui parametros otimizados de oscilação e, estabilização, sem falar que a energia de recuperação demandada é menor.

Um ponto importante a frisar é que a substituição do controle mecânico por eletrônico-hidráulico não altera o rendimento ( % ) da máquina motriz, no entanto, é possível afirmar que haverá um melhor aproveitamento da energia de recuperação do sistema.

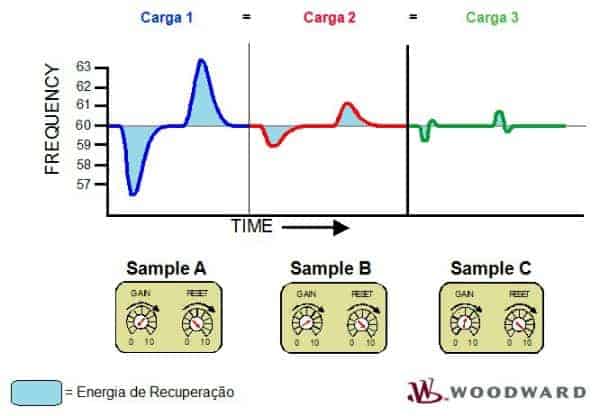

Embora não muito usual, pois requer um pouco de trabalho, é possível estimar, através de ensaios de campo e, simulações matemáticas no Matlab, o resultado final-teórico aproximado da energia de recuperação economizada pela troca do Regulador Mecânico pelo Regulador Eletrônico-Hidráulico.

Em resumo: Er3 < Er2 < Er1

Resumo dos Benefícios de uso do Regulador de Velocidade Eletrônico-Hidráulico NEMA D

No preparo de cana:

- Aumento da velocidade media da esteira, elevando a produtividade / hora;

- Menor consumo de vapor (energia de recuperação), gerando economia;

- Redução de esforços nos acoplamentos (turbina x redutor x equipamento acionado), por conta da estabilidade de rotação versus variação de carga, reduzindo o índice de quebras e, manutenção, reduzindo custos;

- Estabilidade da força centrifuga, beneficiando os equipamentos oscilantes (facas e, navalhas), através da preservação e, não-redução do raio de alcance destes acessórios, por conta da estabilidade rotação, melhorando o preparo da matéria-prima a ser esmagada na moenda, melhorando o índice de extração %;

- Redução do índice de desarmes da esteira, elevando a produtividade e, reduzindo paradas;

- Opção de TRIP adicional para sobre-velocidade;

- Maior estabilidade na linha de vapor da caldeira, reduzindo paradas;

- Integração com a Automação (COI) em topologia mestre-escravo, otimizando a operação, reduzindo a intervenção humana e, ampliando o automatismo do sistema.

Na moenda:

- Controle automático de processo (PV), pelo nível de colchão de cana ou outra variável;

- Sincronização de rolos de moenda (Turbina versus Motor / Regulador versus Inversor);

- Redução de esforços nos acoplamentos (turbina x redutor x equipamento acionado), por conta da estabilidade de rotação versus variação de carga, reduzindo o índice de quebras e, manutenção, reduzindo custos;

- Redução dos índices de embuchamento da moenda, por conta das respostas mais precisas e, adequadas as variações de carga, elevando a produtividade e, reduzindo paradas;

- Menor consumo de vapor (energia de recuperação), gerando economia;

- Opção de TRIP adicional para sobre-velocidade;

- Maior estabilidade na linha de vapor da caldeira, reduzindo paradas;

- Integração com a Automação (COI) em topologia mestre-escravo, otimizando a operação, reduzindo a intervenção humana e, ampliando o automatismo do sistema.

Conclusão

Por fim, fica provado os elevados benefícios na migração da estratégia de controle, através de um custo muito acessível, que pode propiciar uma aumento de produtividade muito significativo em um segmento onde a palavra RENDIMENTO se torna cada dia mais importante para garantir a sobrevivência do negócio.

Referências Bibliográficas

- Woodward PID – Equations and Diagrams – Application Note 51433 – Woodward Governor Company

- PEAK-150 – Digital Turbine Control – Manual 85565C – Woodward Governor Company

- CPC II – Current to Pressure Converter for Turbines – Manual 26448D – Woodward Governor Company

37 Comentários

Bom trabalho, parabéns. Sou engenheiro mecânico, que trabalhei com automação desde 1983 no entanto no CREA só posso emitir documentos por esta formação básica como engenheiro mecânico. O CREA não reconhece profissionais com pós graduação em especialização em projetos mecatrônicos. As empresas que me procuram atender a todo o complexo industrial, assim indiretamente tomo partido em automação. Vide meu profile no linkedin.com nome Paulo Luporini Pastore. Tenho duas equipes de montadores uma para usinas de alcool e açucar, e uma outra para usinas hidrelétricas que estão no mercado há mais de 20 anos.

Legal Paulo, obrigado… Também trabalho com projetos de hidrelétricas… Se quiser, envio alguns outros artigos publicados sobre hidrelétricas… Meu E-mail éh: ronaldo-jsilva@bol.com.br – Abraço,

Ronaldo,

Parabéns pela iniciativa de apresentar este artigo e criar uma possibilidade de debate sobre este tema.

Você poderia explicar a justificativa da Woodward para usar a ação derivativa no controle de velocidade de turbinas a vapor ? Em geral, todos os concorrentes da Woodward somente usam as ações proporcional e integral. Como você observou bem no seu artigo, usando apenas a ação proporcional teríamos a operação no modo droop. Adicionando a ação integral, eliminamos o erro estático do regulador P e teríamos a operação em modo isócrono. Você acha que realmente se justifica usar a a ação derivativa que você chamou de “compensação do atuador” ?

joao.jose@jjmg.eng.br

Bom dia JJ ! Espero que esteja tudo bem contigo… Vamos lá: De fato, o emprego da ação proporcional e, ação integral são suficientes na maioria dos casos para atingimento dos resultados esperados elencados nesse artigo e, como demonstrados na Figura 9. Ocorre que a Woodward disponibiliza como um DIFERENCIAL ao usuário a possibilidade de ajuste da ação derivativa. Ela se justifica em algumas situações em que a resposta do controle, logo após a execução da ação integral, por algum motivo esteja um pouco lenta. Ao ajustar a ação derivativa, é criado um “amortecimento” ( antes do erro ) que irá contribuir para a ação integral ( depois do erro ) “resetar” mais rapidamente e, trazer o controle para o Set Point ajustado. Obviamente, isso deve ser feito com bastante cautela e, em casos específicos, de modo a não prejudicar uma resposta rápida requerida para esse tipo de aplicação, mas de fato, como já explanado e, demonstrado na Figura 9, na maioria dos casos, o ajuste da ação proporcional e, ação integral é suficiente. Um abraço e, obrigado por apreciar o artigo. Ronaldo – ronaldo-jsilva@bol.com.br

Prezado Ronaldo JSilva, só agora vi tua resposta e não trabalho mais em usinas hidrelétricas devido ao momento Brasil, desde final de 2019. Obrigado.

Parabéns pelo artigo .

Obrigado Washington ! Abraço, Ronaldo.

Rapaaazzz….. nota 1000 esse post!!!

Me ajudou muito, parabéns. ansioso pelos próximos. 🙂

Obrigado Pedro, que bom que gostou… Abraço, Ronaldo.

Caro,

O artigo é sumamente importante em termos mecânicos e controle, porem as Moendas podem estar em fase de serem substituídas por Difusores, devido ao custo/beneficio, manutenção e rendimento.

A Moenda é um lugar de muitos ruídos, na qual instalar um protocolo Fieldbus Fundation, seria grave, devido justamente a alto índice de ruídos e outros.

As novas Usinas a serem montadas com certeza deverão ser com Difusor por N motivos e já temos varias Usinas com este tipo de moagem.

Boa noite Marcos ! Eu entendo e, respeito vossa opinião, no entanto, prefiro não entrar muito nesse mérito, pois já ouvi N opiniões contra e, a favor do difusor e/ou moenda… Além do mais, mesmo o bom difusor sempre tem uma moenda de secagem no final e, o preparo de cana antes é obrigatório mesmo no difusor. Obrigado pelo seu comentário. Um abraço, Ronaldo.

Excelente artigo

Obrigado José Maria… Um abraço, Ronaldo.

gostei muito do seu artigo, muito bem explicado, trabalho em usina de álcool e açúcar na manutenção elétrica

Legal Max, obrigado ! Em que usina vc trabalha ? Veja esse artigo também de válvulas redundantes para turbinas à vapor / hidráulica… Trata-se do CPC da Woodward, muito conhecido no segmento sucro-alcooleiro. Abraço, Ronaldo – ronaldo-jsilva@bol.com.br

Artigo válvulas redundantes ( CPC Redundante ): https://www.automacaoindustrial.info/controle-de-processos/redundancia-elemento-final-controle-necessidade-real-aplicacoes-criticas

Parabens pelo artigo.

Obrigado por apreciar o artigo Julio. Um abraço, Ronaldo – ronaldo-jsilva@bol.com.br

Artigo excelente, mostrando o quanto a modernização e a busca por equipamentos mais atuais e confiáveis gera rentabilidade no final do processo. Uma pena é ver que temos equipamentos que podem melhorar o rendimento e a eficiência final,mas a cultura usineira em gestão da Automação ainda fica com um pé atras, pensando no gasto e não no que o equipamento pode oferecer de confiança e atualização também do corpo técnico.

Obrigado Lucas, mas hoje essa solução apresentada no artigo já é usada em aproximadamente 200 usinas de açucar e, alcool e, as explicações técnicas do texto visam provar e, atingir as outras 100 unidades que ainda não utilizam… Abraço, Ronaldo – ronaldo-jsilva@bol.com.br

Ótima matéria Ronaldo, sou tecnico em automação na usina Coruripe açúcar e álcool, e esta matéria vem de encontro com nossas necessidades de estar sempre aperfeiçoando e aplicando novos refinamentos nos sistemas de controle como forma de acumular resultados.

Parabéns!.

Legal Gilmar, obrigado. a Us. Coruripe já usa solução em algumas unidades… Veja esse artigo sobre o CPC Redundante… Abraço, Ronaldo – ronaldo-jsilva@bol.com.br

ARTIGO VÁLVULAS REDUNDANTES ( CPC REDUNDANTE ): https://www.automacaoindustrial.info/controle-de-processos/redundancia-elemento-final-controle-necessidade-real-aplicacoes-criticas

gostei muito do artigo, mas gostaria de saber se o mesmo equipamento seria de bom resultado se a turbina estivesse acoplada a um gerador, obrigado e parabens!!!!!

Caro Marcos, obrigado por apreciar o artigo. Respondendo sua pergunta, se o resultado seria bom se no eixo da turbina houvesse um gerador, o resultado não seria bom, SERIA FANTÁSTICO, há centenas de exemplos maravilhosamente bem sucedidos no Brasil em caso de geradores para os mesmos equipamentos citados neste artigo ! Abraço, Ronaldo – ronaldo-jsilva@bol.com.br

Parabéns, Ronaldo. Muito Bom seu artigo. a aplicação da Turbina com Gerador é muito utilizado também na área de Produção de Gases Industriais e o resultado é maravilhoso.

Abraço

Olá Nicolau, muito grato por apreciar o artigo… Um abraço, Ronaldo – ronaldo-jsilva@bol.com.br

Ronaldo ! Parabéns ! Grande Abração ! Apareça na Zilor !

Grande Genivaldo, obrigado por apreciar o artigo, nos falamos em breve… Um abraço, Ronaldo – ronaldo-jsilva@bol.com.br

parabéns pelo vasto conhecimento na área!!!!

Obrigado Maciel por apreciar o trabalho… Um abraço, Ronaldo – ronaldo-jsilva@bol.com.br

Muito bom Ronaldo, realmente quem trabalha com estes sistemas de controles seja o integrador, fabricante ou cliente sabe dos benefícios que a automação pode trazer para o cliente final e porque não para o meio ambiente também. Com pequenas economias ali ou aqui no sistema, no final todos acabam ganhando.

Eng. William

Will Controle – Campinas – SP

Grande Willian, obrigado pelo comentário e, por apreciar o artigo… Um abraço, Ronaldo – ronaldo-jsilva@bol.com.br

Ronaldo, Espetacular esta matéria, para os apreciadores de Grandes Equipamentos.

Continue assim. Abraços

Ricardo Alexandre Reis

Master Energy – SP Campinas.

Olá Ricardo, muito grato por apreciar o artigo… Um abraço, feliz 2014 !

Ronaldo, Muito boa a sua colocação, a mais de 10 ano trabalho com extração do caldo e automação de moenda e só agora um vi um controle perfeitos das turbinas com as placas 2301 DST.

Agnaldo, bom dia ! Muito grato pelo contato e, por apreciar o artigo… Um abraço, Ronaldo – ronaldo-jsilva@bol.com.br

Parabéns pelo artigo Ronaldo. Foi muito sucinto e esclarecedor. Sou formado técnico em Mecatrônica com especialização em instrumentação e faz uma semana que estou ingressando na área e absorvendo todos os artigos que possam me dar um norte em relação a sistemas de controle de carga para processos de geração e cogeração de energia. Thanks

Luiz, muito grato por apreciar o artigo… Abraço, Ronaldo – ronaldo-jsilva@bol.com.br