Olá, como falei no artigo anterior, vou começar a descrever cada uma das três tecnologias disponíveis para o protocolo Profibus, começando pelo DP (Profibus DP).

Então, vamos lá!

De acordo com [1] a tecnologia DP foi desenvolvida para realizar transmissão de dados em alta velocidade. Esta vertente do protocolo atua no nível 2 da pirâmide de automação. Neste nível atuam os PCs e CLPs responsáveis pelo controle dos equipamentos de campo que estão localizados no nível 1. Cada controlador (mestre) pode controlar até 126 escravos.

É daí que surge a necessidade de se utilizar um protocolo que trabalhe com velocidades altas. Se fosse o contrário o processo seria muito lento e isto poderia prejudicar o bom andamento de um controle, onde algumas aplicações exigem um tempo de resposta muitoooo baixo e a troca de informações precisa ser, praticamente, em tempo real.

As regras desta tecnologia são ditadas pela norma EN50170 [4].

Existem disponíveis no mercado diversos modelos de equipamentos mestres e escravos com a tecnologia DP. Como visto na Parte I desta série, os equipamentos Mestres atuam sobre os equipamentos Escravos. Os mestres DP controlam tanto escravos DP quanto PA. Porém, neste último caso, a comunicação entre uma tecnologia e outra (no caso DP e PA) é realizada através de um outro equipamento, denominado Coupler. Este equipamento é responsável pela conversão do sinal DP em sinal PA e, vice-versa. Sem este equipamento não é possível a comunicação entre estas duas tecnologias.

Os Mestres podem ser definidos de duas maneiras: Classe 1 e Classe 2. Os Mestres classe 1 são os controladores que ficam responsáveis pelo controle dos escravos continuamente, executando uma ordem definida de tarefas, que se repetem. Cada rede possui um único mestre classe 1. Este mestre tem prioridade 1 com relação à “dar ordens” para um escravo.

Já os Mestres classe 2 “entram em contato” com os escravos quando o operador precisa fazer alguma configuração secundária, algo que seja importante, mas que não interfira na comunicação entre os escravos e o Mestre classe 1.

A troca de mensagens entre Mestres e Escravos pode ser realizada de duas maneiras: cíclica e acíclicamente. De acordo com [3] a troca de forma cíclica é dividida em três fases: parametrização, configuração e transferência de dados. Durante as fases de configuração e parametrização de um Escravo, sua configuração real é comparada com a configuração projetada no Mestre classe 1. Somente se corresponderem é que o Escravo passará para a fase de transmissão de dados. Assim, todos os parâmetros de configuração, tais como tipo de dispositivo, formato e comprimento de dados, número de entradas e saídas, etc. devem corresponder à configuração real. Estes testes proporcionam ao usuário uma proteção confiável contra erros de parametrização. Além da transmissão de dados, que é executada automaticamente pelo Mestre classe 1, uma nova parametrização pode ser enviada a um Escravo sempre que necessário.

Na forma acíclica [3] é possível transmitir comandos de leitura e escrita, bem como alarmes entre mestre e escravos, independente da comunicação cíclica de dados. Isto permite, por exemplo, a utilização de um Terminal de Engenharia (Mestre classe 2) para a otimização dos parâmetros de um dispositivo (escravo) ou para se obter o valor do status de um dispositivo, sem perturbar a operação do sistema.

A utilização de protocolo de comunicação em uma aplicação depende das necessidades da aplicação. Essas necessidades devem ser comparadas com as características que o protocolo oferece. A utilização do protocolo adequado faz com que o projeto seja realizado de forma mais simples e com economias. Veja abaixo, alguns exemplos de aplicações onde pode ser utilizado o protocolo Profibus DP:

- Controle de Motores Inteligente (CCM Inteligente): Usado para realizar a comunicação com uma rede de Inversores e Soft-Starters para acionamento de motores;

- Manter o controle antigo analógico (4-20mA) levado através de estações remotas, criando uma rede entre estas estações remotas;

- Como DP é uma rede rápida, pode ser aplicado em gateways DP/AS-I e DP/PA concentrando a informação de instrumentos de redes mais lentas;

- Energia (acionamento em subestações);

- Manufatura (montadoras de autos, fábricas em geral);

- Mineração (CCMs e remotas);

- Controle de processos rápido (por ex. caldeira a gás);

- Entre outras.

Cada aplicação da rede Profibus é influenciada pela escolha do meio físico. Os requisitos gerais, como alta confiabilidade de transmissão, grandes distâncias a serem cobertas e alta velocidade de transmissão somam-se às exigências específicas de cada área de automação do processo, como operação em áreas classificadas, transmissão de dados e alimentação dos instrumentos diretamente pelo barramento de dados, entre outras [4]. Devido a este fato, não é possível usar um único meio físico em todo o processo. Sendo assim foram desenvolvidos 3 tipos físicos que atendem às várias particularidades do sistema. São eles: RS-485, IEC61158-2 e Fibra Ótica. Segue abaixo uma descrição resumida de cada um destes meios de transmissão:

- RS-485: para uso universal, em especial em sistemas de automação da manufatura;

- IEC61158-2 ou Manchester Bus Powered (MBP): para aplicações em sistemas de automação em controle e processos. Utilizado somente em rede PA;

- Fibra Ótica: para aplicações em sistemas que demandam grande imunidade à interferência e grandes distâncias [3].

Vou dividir a explicação detalhada destes meios físicos em duas partes, começando pelo RS-485. No post da próxima semana vou falar sobre as Fibras Óticas. O meio físico IEC61158-2 é utilizado em PA, portanto será explicado em breve, no post sobre redes PA.

RS-485

O RS-485 é o meio de transmissão mais utilizado no Profibus DP, pois apresenta como características principais altas taxas de transmissão e instalação simples e barata. Este meio físico usa como transporte dos dados um cabo de par trançado e blindado e permite que até 32 estações sejam conectadas ao barramento. Porém, o uso de repetidores é permitido, o que permite que uma rede se estenda a até 126 estações.

Os cabos usados nas instalações Profibus DP e recomendados pela norma EN 50170 [4], apresentam as seguintes características:

- Área do Condutor: maior que 0,34 mm²;

- Impedância: 135 a 165 Ohms;

- Capacitância: menor que 30 pF;

- Resistência Específica: 110 Ohms/km;

- Medida do Diâmetro do Cabo: 0,64 mm;

O comprimento máximo de cada lance de cabo na rede varia de acordo com a velocidade de transmissão especificada para a rede, devendo ser totalizado considerando eventuais derivações. No caso do Profibus DP, essas derivações devem ser evitadas para baudrate maior ou igual a 3 Mbps [4]. Segue na Tabela 1 os comprimentos de segmento baseados nas respectivas velocidades de transmissão e o máximo comprimento das derivações.

![Protocolo Profibus: Tabela 1 - Comprimento Máximo de Cabo por Segmento [9] Protocolo Profibus: Tabela 1 - Comprimento Máximo de Cabo por Segmento [9]](https://www.automacaoindustrial.info/wp-content/uploads/2012/06/protocolo_profibus_dp_Tabela1.jpg)

É importante ressaltar também que os cabos de comunicação da rede devem manter uma certa distância de fontes que possam causar qualquer tipo de interferência no sinal. Além de mantê-los separados, é aconselhável utilizar bandejamentos ou calhas metálicas fechadas e aterradas, observando as distâncias conforme Tabela 2. 2. O ideal é utilizar canaletas de alumínio, onde se tem a blindagem eletromagnética externa e interna. O cruzamento entre os cabos deve ser feito em ângulo de 90º [5].

![Protocolo Profibus: Tabela 2 - Distâncias Mínimas de Separação entre Cabeamentos [5] Protocolo Profibus: Tabela 2 - Distâncias Mínimas de Separação entre Cabeamentos [5]](https://www.automacaoindustrial.info/wp-content/uploads/2012/06/protocolo_profibus_dp_Tabela2.jpg)

De acordo com a [4], se um cabo par trançado blindado é utilizado, a blindagem deverá ser aterrado em ambas as terminações do cabo via conexões de baixa impedância. Isto é necessário para se alcançar uma razoável blindagem eletromagnética. É altamente recomendável que a conexão entre o cabo blindado e o terra seja feito por uma canaleta metálica e parafusos de fixação metálicos do conector.

O cabo é conectado aos equipamentos através de conectores. Estes conectores são disponibilizados com algumas variedades de classes de proteção e projetos mecânicos. A escolha do melhor tipo de conector varia de acordo com a necessidade da instalação, porém o mais recomendado pela norma é o conector Sub-D com 9 pinos. Os pinos 3, 5, 6 e 8 são sempre utilizados. Os demais pinos são opcionais. Estes conectores em geral apresentam grau de proteção IP20¹ [5]. A Tabela 3 mostra a descrição dos pinos do conector Sub-D com 9 pinos e na Figura 1 é mostrado um exemplo deste tipo de conector.

![Protocolo Profibus: Tabela 3 - Pinagem do Conector Sub-D com 9 Pinos [10] Protocolo Profibus: Tabela 3 - Pinagem do Conector Sub-D com 9 Pinos [10]](https://www.automacaoindustrial.info/wp-content/uploads/2012/06/protocolo_profibus_dp_Tabela3.jpg)

Em áreas onde se exige um grau de proteção maior, são disponíveis os conectores do tipo M12 com 5 pinos, que oferecem grau de proteção IP65/67² [5]. Veja na Figura 2 a descrição dos pinos do conector M12.

NOTA:

- O grau de proteção (IP) é a proteção oferecida por um invólucro, contra a penetração de objetos sólidos (pó) e/ou penetração de água em partes perigosas do circuito eletrônico (CEI/IEC 60529, 2001). O primeiro dígito indica a proteção contra sólidos e o segundo a proteção contra líquidos. Neste caso, o dígito 2 indica que o invólucro do conector oferece proteção contra sólidos de diâmetro de até 50 mm e maior e o dígito 0 indica que ele não é protegido contra a entrada de água.

- No caso do grau de proteção IP65/67, o dígito 6 indica que o invólucro do conector é totalmente protegigo contra sólidos. Já os dígitos 5 e 7 representam proteção contra jatos de água e imersão contínua em água, respectivemente.

![Profibus DP: Figura 2 - Conector M12 com 5 Pinos [5] Profibus DP: Figura 2 - Conector M12 com 5 Pinos [5]](https://www.automacaoindustrial.info/wp-content/uploads/2012/06/protocolo_profibus_dp_2.jpg)

Os conectores Sub-D com 9 Pinos apresentam em sua estrutura os terminadores de barramento. Esses terminadores são indispensáveis e é necessário que sejam habilitados dois terminadores no barramento, um no início e outro no fim de cada segmento. A terminação ativa na posição incorreta faz com que, tanto o nível quanto a forma de onda sejam degradados.

A ausência de terminadores nas extremidades do barramento pode causar erro na transferência de dados, devido à reflexões no sinal que chega ao fim do barramento, fazendo com que este sinal volte pela linha de dados e se sobreponha ao sinal que está sendo enviado. Já o excesso de terminadores habilitados pode causar intermitência nos dados transmitidos fazendo com que ocorram interrupções na comunicação. Na Figura 3 são apresentados os detalhes de uma conexão entre o cabo Profibus e um terminador e na Figura 4 é mostrado um exemplo de uma rede Profibus utilizando-se repetidores e terminadores.

![Profibus DP: Figura 3 - Exemplo de Cabo com Terminação [7] Profibus DP: Figura 3 - Exemplo de Cabo com Terminação [7]](https://www.automacaoindustrial.info/wp-content/uploads/2012/06/protocolo_profibus_dp_3.jpg)

![Profibus DP: Figura 4 - Exemplo de uma Rede com Terminadores de Barramento e Repetidores [6] Profibus DP: Figura 4 - Exemplo de uma Rede com Terminadores de Barramento e Repetidores [6]](https://www.automacaoindustrial.info/wp-content/uploads/2012/07/protocolo_profibus_dp_4.jpg)

É importante ressaltar que a habilitação dos terminadores varia de acordo com a topologia da rede. Analisando-se a Figura 4, pode-se concluir que:

- Segmentos 1 e 2: estes segmentos possuem uma topologia do tipo Barramento. Neste caso, é necessário habilitar um terminador no início (no mestre) e um no final deste barramento (último escravo do segmento). O último escravo deve permanecer o tempo todo alimentado com no mínimo 9 V;

- Segmento 3: este segmento possui uma topologia do tipo Árvore. Neste caso, os terminadores devem estar localizados no primeiro escravo (o mais à esquerda do mestre) e no último (o mais distante).

Codificação dos dados

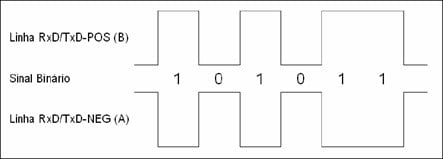

O RS-485 codifica dados utilizando a técnica Non-return Zero (NRZ). Este tipo de codificação é a forma mais comum e mais utilizada para se transmitir sinais digitais, já que ela usa dois níveis de tensão diferentes para os dois dígitos binários, ambos diferentes da tensão nula [8]. De acordo com a norma EN50170, este método procura assegurar que as transmissões ocorram somente quando sucessivos bits de dados possuam valores iguais. Um exemplo deste tipo de codificação pode ser visualizado na Figura 5.

Os dados codificados em NRZ são transmitidos por um cabo de par trançado. O bit “1” representa uma tensão diferencial positiva constante entre os pinos 3 (RxD/TxD-P) e 8 (RxD/TxD-N) do conector e o bit “0” representa uma tensão diferencial negativa constante. No RS-485 esses dados são transmitidos por dois condutores, denominados A e B, que transmitem níveis de tensão iguais, porém com polaridades opostas (VA e VB).

Por esta razão, é importante que a rede seja ligada com a polaridade correta. Embora os sinais sejam opostos, um não é o retorno do outro, ou seja, não existe um loop de corrente. Cada sinal tem seu retorno pela terra ou por um terceiro condutor de retorno, entretanto, o sinal deve ser lido pelo receptor de forma diferencial sem referência a terra ou ao condutor de retorno.

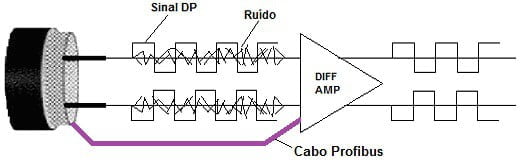

Pode-se notar na Figura 6 que este sinal trafega com fases invertidas nos condutores do cabo enquanto o ruído trafega com mesma fase. Nos terminais de entrada do amplificador diferencial, o sinal de comunicação chega em modo diferencial e o ruído em modo comum, dá-se portanto a rejeição do ruído. Sendo assim, todo ruído que for induzido no cabo, em geral de origem eletromagnética, será em sua maioria rejeitado.

Linhas de transmissao diferenciais utilizam como informação apenas a diferença de potencial existente entre os dois condutores do par trançado, independente da diferença de potencial que eles apresentam em relação ao referencial de tensão (comum ou terra). Isto permite que múltiplos sistemas se comuniquem mesmo que uma referência de potencial comum entre eles não seja estabelecida.

No entanto, os circuitos eletrônicos de transmissão e recepção podem ser danificados se o par trançado apresentar um potencial excessivamente elevado em relação ao referencial (comum ou terra).

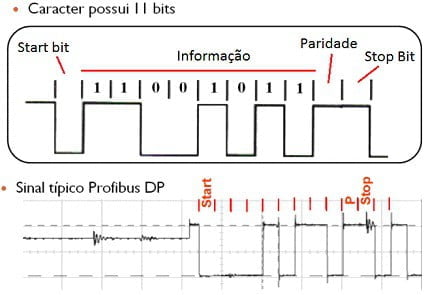

Considerando este tipo de sinal, segue um exemplo de um sinal típico na Figura 7. Tal figura apresenta em sua parte superior a representação teórica da transmissão de um byte Profibus diferencial enquanto que em sua parte inferior, é apresentado um caractere real obtido a partir de um osciloscópio medido entre A e B. O byte da representação teórica não corresponde ao byte da representação real.

Nota-se através da Figura 7 que um caractere da Camada Física Profibus DP possui 11 bits, sendo o primeiro denominado como Start bit, os 8 seguintes como bits de dados, o décimo como bit de paridade (par) e o décimo primeiro e último como Stop bit. Cada sequência de informação é apresentada nesta forma, e a mensagem como um todo é reconstituída no destino final.

É isso aí pessoal. Aqui se encerra a explicação sobre o RS-485. Como falei anteriormente, darei continuação ao tema dos meios físicos no próximo post, que tratará sobre as Fibras Óticas.

Até mais!

Referência Bibliográfica:

[1] ALBUQUERQUE, P. U. B., ALEXANDRIA, A. R. (2009). Redes Industriais – Aplicações em Sistemas Digitais de Controle Distribuído. Ensino Profissional Editora.

[2] BERGE, J. (2002). Fieldbuses for Process Control: Engeneering, Operation and Maintenance. ISA – The Instrumentation, Systems and Automation Society, 2002.

[3] CASSIOLATO, C., PADOVAN, M. A., TORRES, L. H. B., OLIVEIRA, A. (2012). Descrição Técnica Profibus. http://www.profibus.org.br

[4] Normative Parts of Profibus FMS, DP and PA, according to the European Standard EN5170 Volume 2. Edition 1.0 (1998).

[5] Profibus Installation Guideline for Cabling and Assembly. Version 1.0.6. May 2006.

[6] Profibus Installation Guideline for Commissioning. Version 1.0.2. November 2006.

[7] Profibus Interconnection Technology Guideline. Version 1.4. January 2007. Order Nº. 2.142.

[8] STALLINGS, W. (1997). Data and Computer Communications. Prentice Hall, 1997.

[9] Technical Guideline Installation Guideline for Profibus-DP/FMS Version 1.0 September 1998.

[10] Test Specifications for Profibus DP Slaves Version 2.3 March 2004.

[11] SOUZA, R. C. (2012). Diagnóstico de Redes Profibus DP baseado em Redes Neurais Artificiais. 2012. Dissertação de Mestrado em Engenharia Elétrica – Escola de Engenahria de São Carlos, USP, São Carlos.

30 Comentários

Oi Rafaela. Estou acompanhando seus posts acho que desde o primeiro, e vc está de parabéns com as explicações e metodologia. Trabalho em uma grande industria com automação e instrumentação, e mesmo já estando na área, estou aprendendo muito ao ler seus posts.

Novamente, parabéns.

Oi Thiago,

Muito obrigada.

Apesar do post ter sido escrito a bastante tempo, continua sendo muito proveitoso.

Parabéns !

Olá Rafaela. Parabéns pelo post, venho acompanhando o blog, está muito bacana. Gostaria de saber um pouco mais sobre diagnósticos da rede, e se é possível realizar a parametrização através da rede de forma remota?

Valeu….

Oi Michel,

Eu vou escrever sobre diagnóstico tb.

Obrigada pelo comentário.

A parametrização dos equipamentos pode ser realizada com ferramentas baseadas em DD ou FDT/DTM. Esta pode ser realizada remotamente atraves de um Mestre Classe 2.

O Simatic PDM e o Pactware são bons exemplos de ferramentas que utilizam respectivamente DD e FDT/DTM.

Ambos são softwares executados no PC. Para acesso a rede Profibus é necessário uma interface USB/Profibus DP ou Ethernet/Profibus DP de modo a permitir o acesso físico de forma remota.

Estes softwares tem que possuir os Drivers (DDs ou DTMs) destas interfaces para que seja possivel o acesso.

Obrigada Veiga.

Muito bom….

Rafa, como falei antes muito bom são seus artigos e gostaria de saber se futuramente você vai publicar algo em relação a Fieldbus Fundation porque foi criado, quais suas a suas particularidades em relação aos demais protocolos, pontos positivis e negativos.

Sem mais obrigado pela atenção.

Oi Willian,

Muito obrigada.

Eu pretendo escrever sobre todos os protocolos.

Rafaela muito bom seus artigos, parabéns. Queria saber o que seria o mestre da rede profibus, é um plc ou um controlador profibus. Desde já agradeço sua atenção.

Oi John,

PLC, em português, significa Controlador Lógico Programável. Portanto….PLC e controlador são a mesma coisa. Porém, em uma rede Profibus você deverá usar um controlador com tecnologia Profibus.

Existem 2 tipos de mestre: Classe 1 e Classe 2.

De acordo com a Descrição Técnica do Profibus, referência [3]:

MESTRE Classe-1 DP é um controlador central que troca informação com as estações descentralizadas (por ex.: DP slaves) dentro de um ciclo de mensagem especificado. Dispositivos mestres típicos incluem controladores programáveis (PLCs) e PC ou sistemas VME.

MESTRE Classe-2 DP são terminais de engenharia, programadores, dispositivos de configurações ou painéis de operação. São utilizados durante o comissionamento para configuração do sistema DP e também para a manutenção e diagnóstico do barramento e/ou de seus dispositivos.

Espero ter ajudado.

Rafaela gostei do seus posts.

Obrigada Renivaldo.

Oi Rafaela, são ótimas suas explicações, têm clareza e objetividade.

Continuem com este belo trabalho que este blog só tem a crescer cada dia mais. Comentei um dia com um amigo meu de trabalho que faltava um site de automação industrial e ai está.

Parabéns à todos que participam deste excelente trabalho.

Oi David,

Que bom que está gostando. Ficamos muito felizes.

Muito obrigada.

Rafaela, parabéns por seus artigos. Sou instrutor no SENAI/MG e neste instante estamos em sala de aula no SENAI do Horto em BH fazendo treinamento sobre redes industrias e seus artigos têm me ajudado muito.

Oi José Mário,

Que coisa boa. Fico feliz por estar ajudando.

Obrigada

Rafaela, meus parabéns pelos artigos.

A forma abordada dos assuntos, sua metodologia e a explicação com muita simplicidade, mas que retrata com clareza o assunto tem sido um grande diferencial.

Tenho lido seus artigos. Sou engenheiro de controle e automação. Ainda esperando uma oportunidade para atuar na área.

Novamente meus parabéns.

Oi Jonathas,

Muito obrigada por estar gostando.

Boa noite,

Rafaela Parabens pelos seus artigos.

Más estou procurando informações sobre comunicação AS-Interface.

Estou tentando desenvolver um projeto com este protocolo, e

estou tendo dificuldade para conseguir estas informações.

Se puder ajudar agradeço pela sua colaboração.

Agradeço vossa atenção e aguardo resposta, Lucio.

Oi Lucio,

Vou escrever sobre As-i também. Mas ainda não sei quando.

Por favor, dê uma olhada nesse material….é muito bom.

http://www.smar.com/brasil/asi.asp

Espero que te ajude.

Rafaela,

Eu ia te perguntar uma curiosidade: qual o siginificao de DP e PA? Mas resolvi pesquisar por conta própria e vou colocar aqui:

PROFIBUS-DP (Process Field Bus – Decentralized Peripherals)

PROFIBUS-PA (Process Field Bus – Process Automation)

Tá certo, é isso mesmo?

Espero ter ajudado e matado a curiosidade de mais alguém!

É isso sim Gleison.

Obrigada novamente pela contribuição.

Como montar uma rede Profibus-DP com disponibilidade de meio fisico, ou seja, uma rede em ANEL?

Muito bom! Estou estudando esse assunto, mais não com tanta clareza como está sendo aplicado por vc, gostaria de receber esse material para poder imprimir.

Olá Sidiony,

Vou enviar o material para o seu email.

Obrigada pelo comentário

Parabéns aos desenvolvedores do site pela iniciativa em disponibilizar conteúdo altamente didático e de qualidade. Gostaria ainda ver publicado aqui material sobre determinismo em redes Industriais.

Oi Clésio,

Em breve escreveremos sobre este tema.

Obrigada pelo comentário e pela dica.

Ola Rafaela!!!

Primeiramente, parabéns pelo seu trabalhos em querer nos ajudar, ajuda mesmo!!!

Eu preciso de uma ajuda aqui. Programei 6 equipamentos de embalagens utilizando CLP weg.

Isso já fazem 3 anos e esta funcionando perfeitamente, porém, a diretoria solicitou que eu comunique os clps entre eles e leve as informações para PC central, onde os encarregados possam acompanhar, a produção, (velocidade, quantidade e etc).

Usando MBUS consegui comunica los em serie ate o PC, porem, eu queria uma maneira de visualizar só algumas informações e não o programa todo. eu ja vi isso em algumas empresas, mas não faço ideia de como fazer.

Espero ter me explicado bem.

Tem como eu fazer isso.

Agradeço muito a sua atenção

Muito obrigado